工場の紹介

ナカガワフーズの工場

徹底した衛生管理のもと、業務用食材の加工や食肉加工を行っています。工場内にある生肉ライン、加熱ラインでは、高性能の機械導入や手切りの技術により、お客様のご要望に応じた商品を大量に生産し、出荷しています。

生肉が商品になるまで

01 原料解凍・検品

工場に到着した原料は、すぐに巨大な冷凍庫へ

混入物がないかの検品や、加工しやすいよう解凍のバランスを調整、管理します。

02 加工・調理

食肉加工の場合

チョップカッターで効率よくスライスするほか、

約30人の職人による手切りで、大量の肉を短時間で加工します。

加熱加工製品の場合

チョップカッターや手切りで加工。オーダーに応じてボイルや炭火焼きなどの調理を行います。

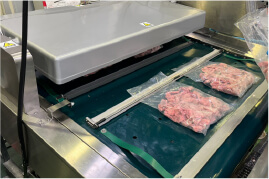

袋詰め・殺菌

加熱・調理した製品は、袋詰め直後に真空し、

パッケージ内部の殺菌も徹底して行います。

使用する機械・設備

-

チョップカッター

ブロック肉を効率よくスライスするための機械です。高速で刃が回り、大量の肉を短時間で加工することができます。

-

真空タンブラー

肉の漬け込み加工を行う回転するドラム状の機械です。短時間で行うことで、肉の鮮度を落とさずに加工しています。

-

スリッター

回転刃で肉に切れ目を入れることで、やわらかくする加工を行う機械です。

-

回転式炭焼き機

丸い形の肉や厚みのある肉などを、回転しながら火を通すことで均等に加熱することができます。

-

殺菌槽

袋詰めした加工製品を、熱湯で殺菌する機械です。90℃の熱湯に約50分漬け込むことで、パッケージ内部の殺菌加工を行います。

-

真空機

製品を詰めた直後に真空できる機械です。袋の形状に合わせて製品をしっかり真空し、鮮度を保ちます。

03 冷凍・冷蔵

オーダーに応じて冷凍、もしくは冷蔵します。

食肉加工製品はトンネルフリーザーで、カットした肉を10〜15分ほどで急速冷凍します。

使用する機械・設備

-

トンネルフリーザー

連続的に効率よく急速冷凍するための機械です。冷凍する食材を入れると、10〜15分ほどで凍って出てくるため、短時間で大量の製品化を可能にします。

04 袋詰め・検品

食肉加工の場合、冷凍後全自動で計量、パッケージを行います。

出荷する製品はすべて金属探知機・X線異物検査機を通して、異物混入がないか最終チェックします。

使用する機械・設備

-

自動計量包装機

計量からパッケージまでを自動で行う機械です。

-

金属探知機・

X線異物検査機袋詰めが終わった製品に異物が混入していないかを最終チェックする機械です。出荷する製品はすべてこの機械を通っています。

05 出荷

箱詰めされた商品はパレタイズロボットでパレット上に適正に積み上げ、全国のお客様のもとへお届けします。

使用する機械・設備

-

パレタイズロボット

箱詰めされた商品を、決められた配置でパレット上に積み上げるロボットです。重量物の積載をロボットアームが担うことにより、重労働の軽減にもつながっています。

工場について

エアシャワー室

作業者は制服(衛生服)着用後、粘着ローラーで毛髪や異物を取り除いたうえで、入室します。エアシャワー室では3回転し、両手を上げることで生産ラインに塵埃を持ち込まないようにします。

手洗い場

両手のもみ洗いや爪と手のしわ洗いなど計45秒をタイマーが計測。洗い、すすぎ、乾燥、手指消毒までを全自動で行うことで、手を汚さないようにしています。

商品開発室

品質管理室、事務所と併設しているため、密な連携を取りながら商品開発を行っています。ガラス張りなので、お客様から製造の過程を見ていただくこともできます。

調合室

アレルゲンを管理するため、調味料を合わせるためだけの部屋を設け、調理しています。

細菌検査室

生産した商品は、毎日、毎工程でサンプルを取って、自社の細菌検査室で検査をしています。検査で問題がないものを出荷しています。